氮化铝陶瓷是一款性能非常出色的陶瓷材料,但是它并不是一款出色的加工材料,下面我们来盘点一下他的加工难点。

加工难点

切削力大:氮化铝陶瓷的硬度高,有着10.4GPa的等级,稍逊金刚石一筹,这也就代表着在切削过程中需要大切削力,容易对刀具造成损坏,让刀具严重磨损,然后对加工精度和效率有着严重的影响。

热导率高:氮化铝陶瓷有着高热导率,,也就是说在加工过程中产生的热量会迅速传导到刀具上,这会导致刀具过热,从而影响刀具寿命。

化学稳定性好:优异的化学稳定性给它带来的耐腐蚀性,让它不会轻易的与化学物质产生反应,这给切削液的选择带来了难度,很容易影响加工效果。

脆性大:氮化铝陶瓷的脆性是很大的,这跟它的高硬度有关,会在加工过程中产生裂纹以及碎片,从而影响加工的质量和表面光洁度。

表面光洁度:氮化铝陶瓷一般需要有极高的表面质量来满足它的应用要求,而因为高硬度和脆性大,这让它的表面磨削跟抛光工艺带来了困难,一不留神就会造成划痕和表面缺陷,对此就需要采用特殊的设备和工艺来解决,如超声波磨削,电解抛光等来满足抛光要求。

加工精度:氮化铝陶瓷因为其应用行业的特殊性,通常会对加工精度要求特别的高,从而来满足复杂的装配和使用要求,由于氮化铝的特性问题,所以在加工的过程中容易出现误差积累,尺寸不稳定等情况,因此还需要采用高精密的加工设备跟工艺来保证尺寸达到要求,如数控加工,激光加工等。

成本和效率:氮化铝陶瓷的加工成本高,加工周期久,效率较低,这些问题导致了氮化铝不能大规模的生产及应用。

总结

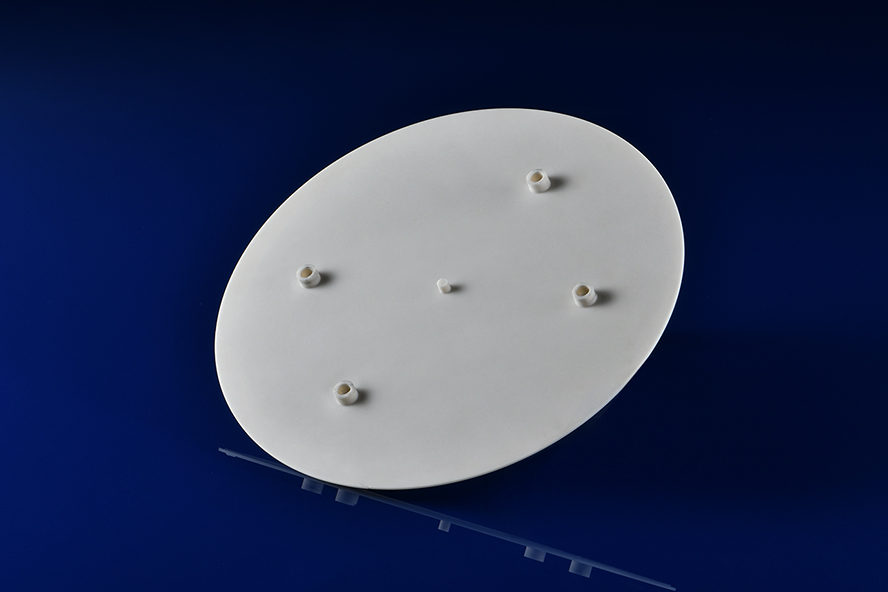

虽然氮化铝陶瓷难以加工,但是它带来的效益与它带来的难度是不值一提的,所以为了克服这些难点,钧杰陶瓷加工采用了特殊的加工技术,以及合适的工具和切削液还有更为先进的加工设备,有着成熟的经验和出色的方案,致力于完成客户的每一个严格的要求,将打造出来的高精密氮化铝陶瓷结构件交给客户。